Als gevolg van het productieproces kunnen sommige materialen of producten beschadigd of verloren raken. Natuurlijk moet dit geregistreerd worden om een duidelijke beeld te geven van de productiekosten. De productie van een artikel kan ook resulteren in de productie van een ander, meestal minder waardevol, artikel dat ook kan worden verkocht of gebruikt.

Uitval – Het onverwachte verlies

Soms raken producten tijdens het productieproces beschadigd. Bijvoorbeeld, wanneer een product is gevallen of wanneer er een fout wordt gemaakt tijdens de productie van het product. Aangezien uitval onverwacht verlies is, wordt uitval niet gedefinieerd in de stuklijst.

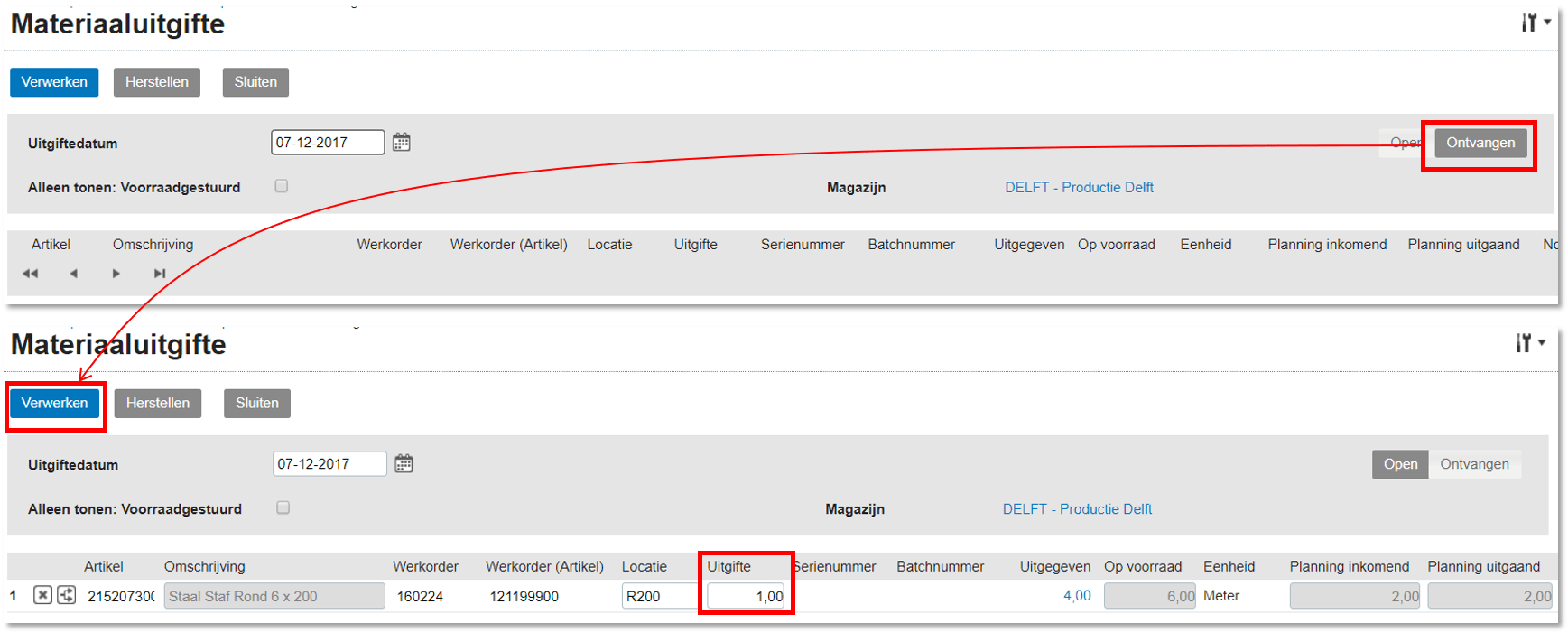

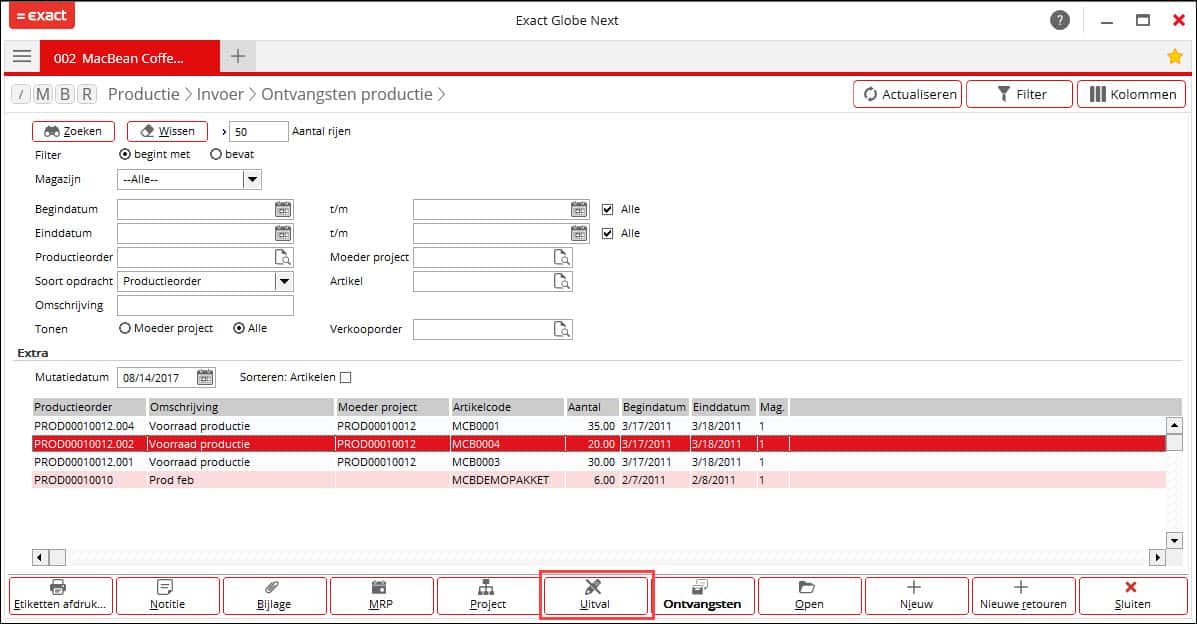

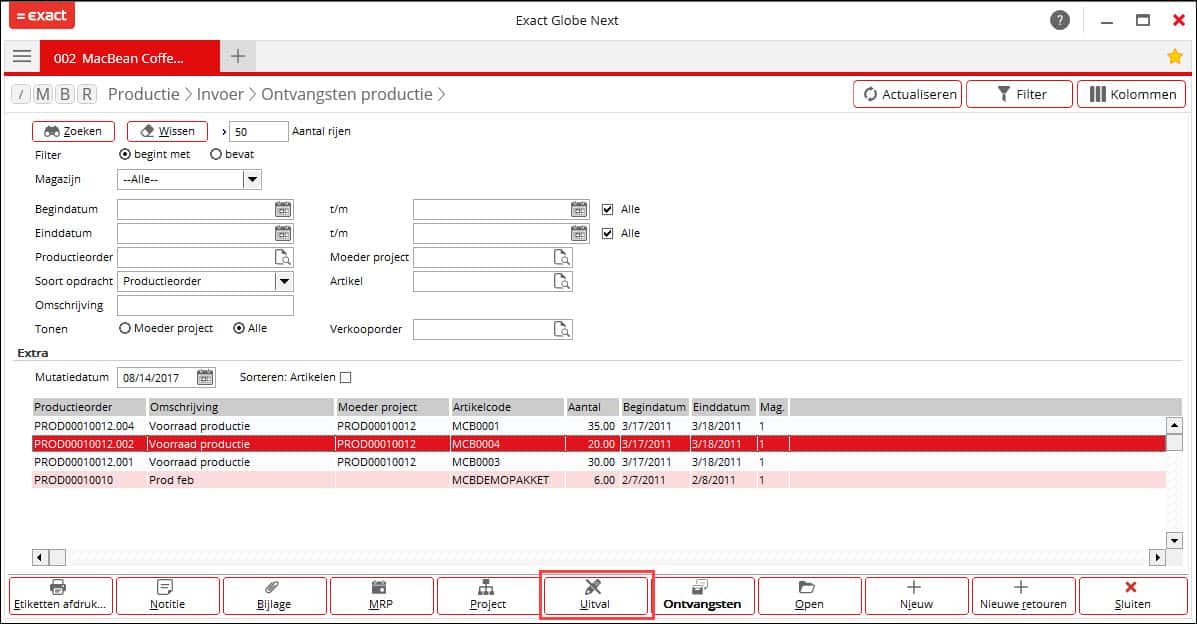

Om uitval te registreren kun je gaan naar [Productie, Invoer, Ontvangsten productie]. Hier kun je een productieorder selecteren en op de knop Uitval klikken.

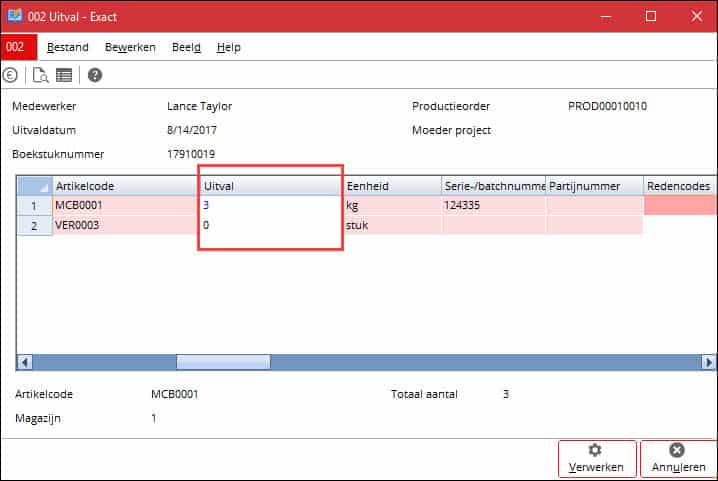

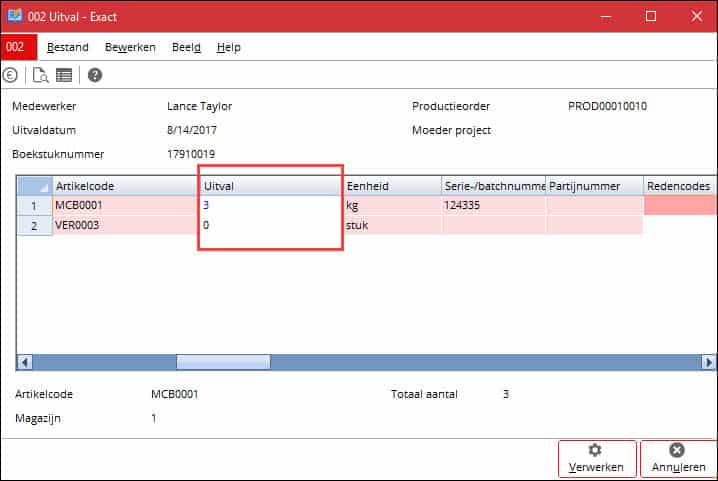

Wanneer je op de knop Uitval klikt, krijg je de mogelijkheid om een aantal in te voeren voor de grondstoffen of afgewerkte goederen die je als uitvalt wilt definiëren.

De uitval functionaliteit is alleen beschikbaar wanneer je de grondstoffen hebt uitgegeven.

Er dient een redencode te worden opgegeven om de reden voor de uitval aan te geven. Deze redencodes kunnen worden aangemaakt en onderhouden via menupad [Systeem, Logistiek, Redencodes].

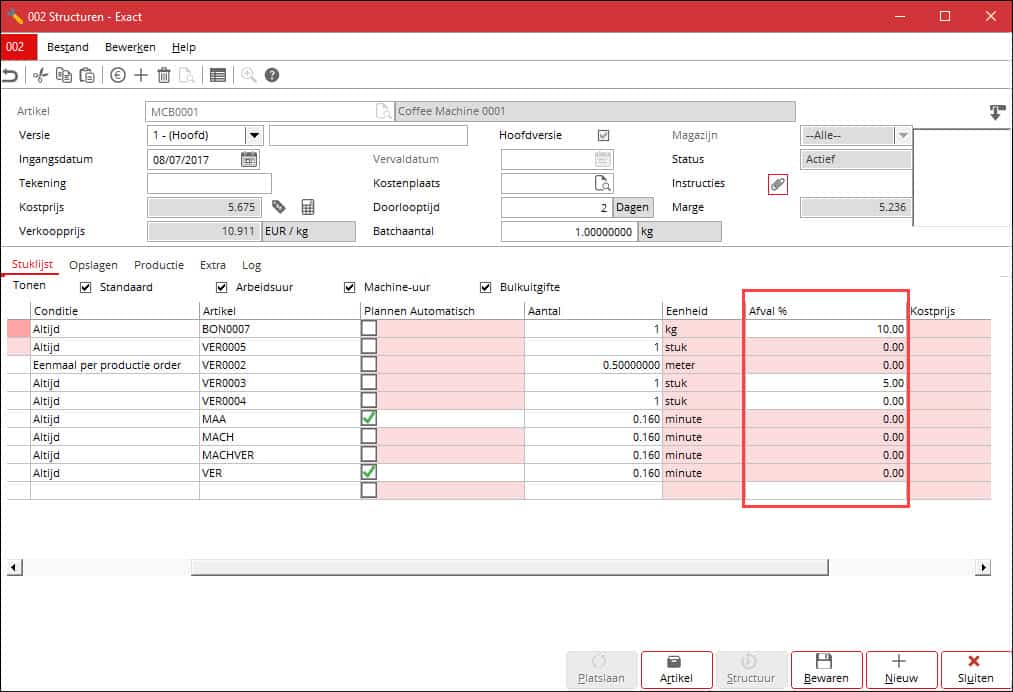

Afval – Het verwachte verlies

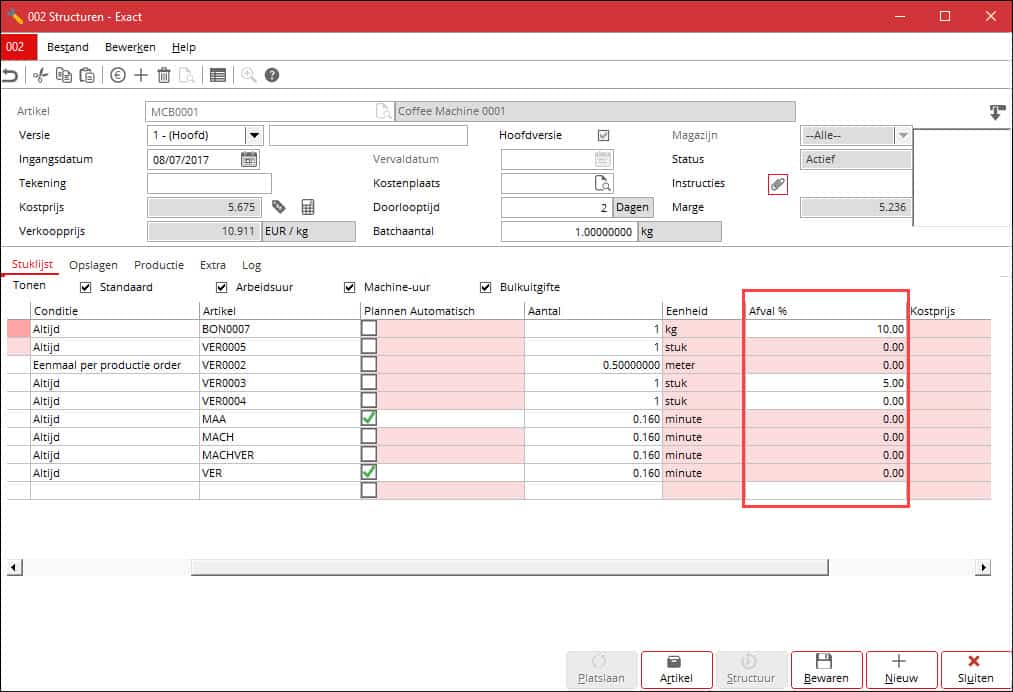

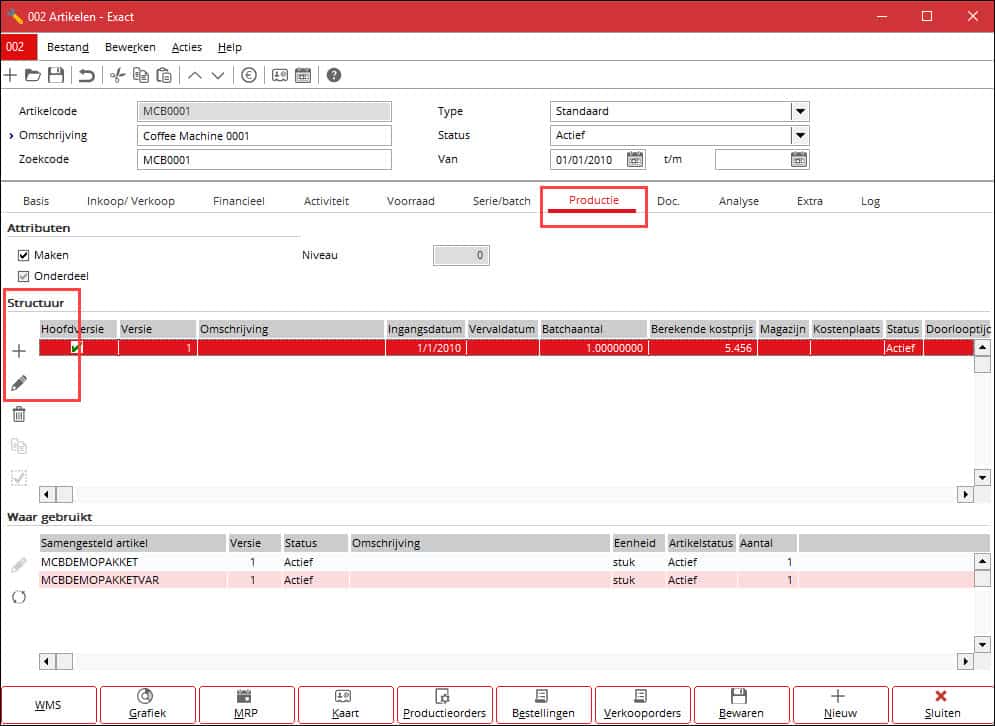

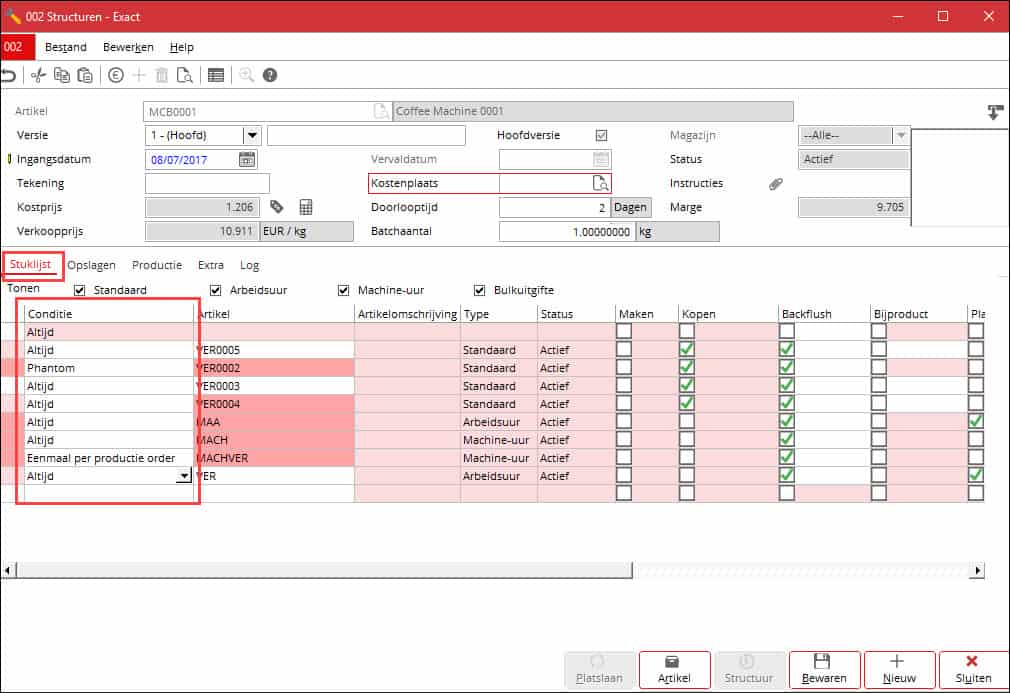

Uiteraard dienen afval en overdadige activiteiten die geen toegevoegde waarde voor de klant bieden te worden vermeden tijdens het productieproces. Echter, in sommige gevallen is het niet mogelijk om een product zonder enig afval te ontwerpen. Voor deze situaties maakt de kolom Afval % in de stuklijst het mogelijk om afval te definiëren. Je kunt een stuklijst aanmaken via [Productie, Inrichting, Structuur].

Afval kan ook handmatig worden ingevoerd tijdens de productie. Bij de berekening van de kostprijs voor de stuklijst wordt rekening gehouden met de kosten van de verspilde materialen.

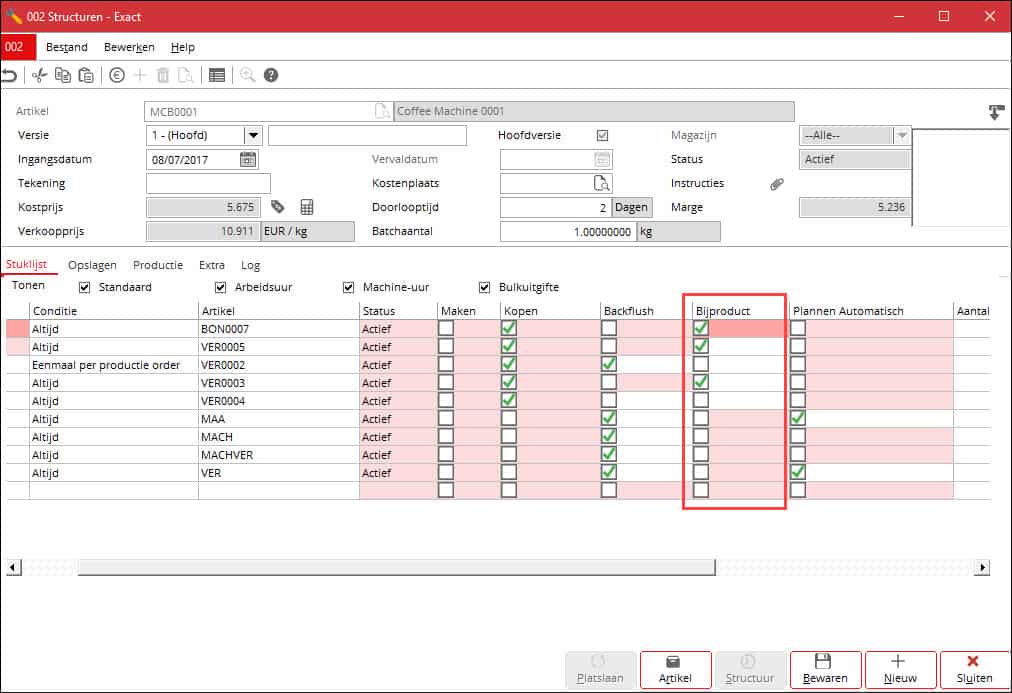

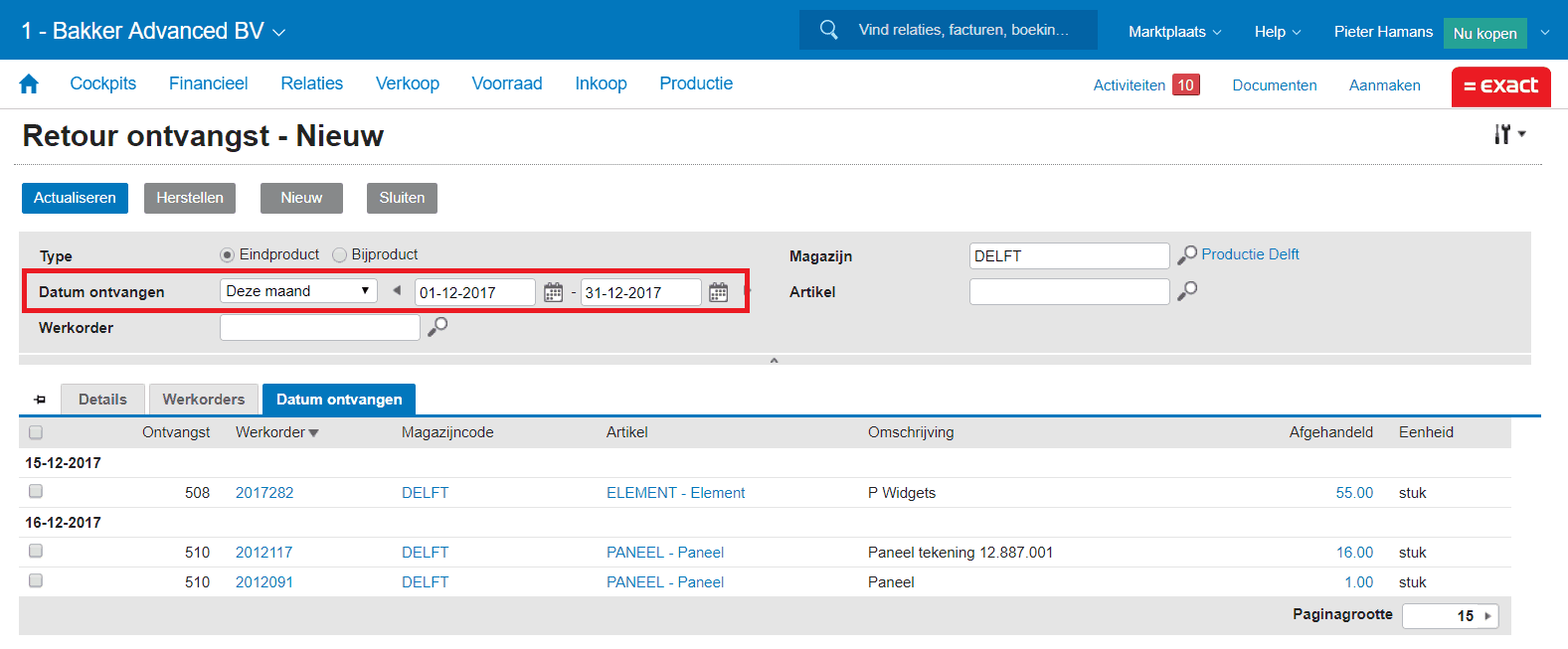

Bijproducten

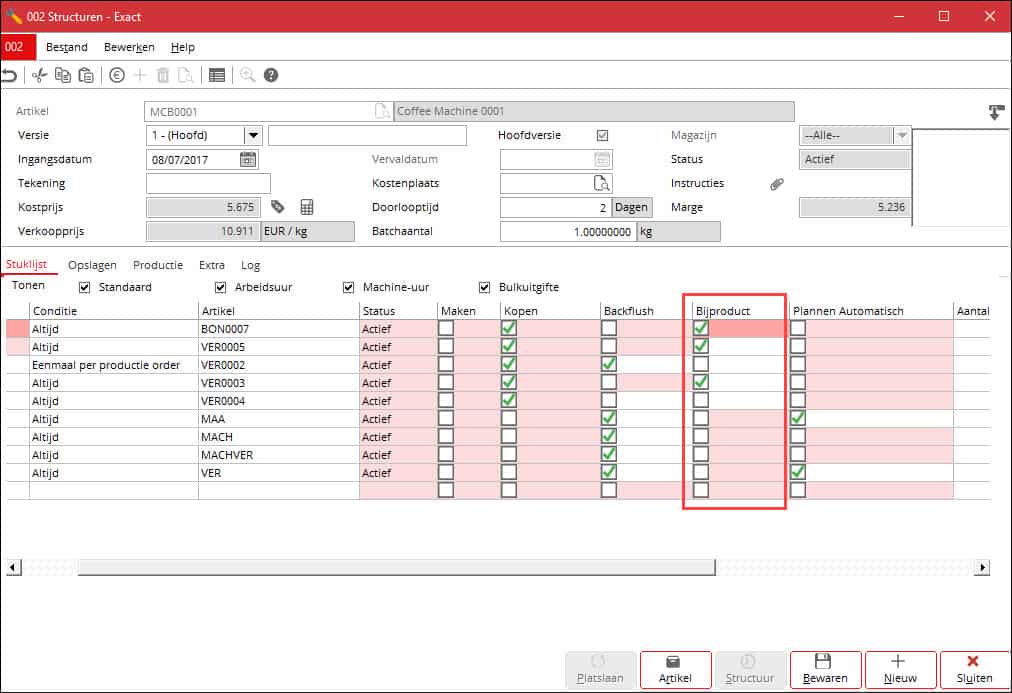

Bijproducten zijn waardevolle materialen die worden geproduceerd als gevolg van de productie van het eindproduct. De hoeveelheid bijproducten is meestal van te voren te voorspellen. Ze kunnen ofwel gebruikt worden voor andere doeleinden of ze kunnen worden verkocht. In Exact Globe worden bijproducten samen met het eindproduct, aan het eind van het productieproces, ontvangen. Afhankelijk van de relatieve waarde van deze bijproducten kunnen zij een aanzienlijke bijdrage leveren aan het productieproces.

In Exact Globe zijn bijproducten artikelen die in de stuklijst van het hoofdproduct aanwezig zijn. In de stuklijst kan de hoeveelheid en de kostprijs als een positieve waarde worden geregistreerd. De kolom Bijproduct moet dan zijn ingeschakeld.

De kostprijs van het hoofdproduct wordt aangepast door de waarde van het bijproduct eraf te halen.

Volgende keer

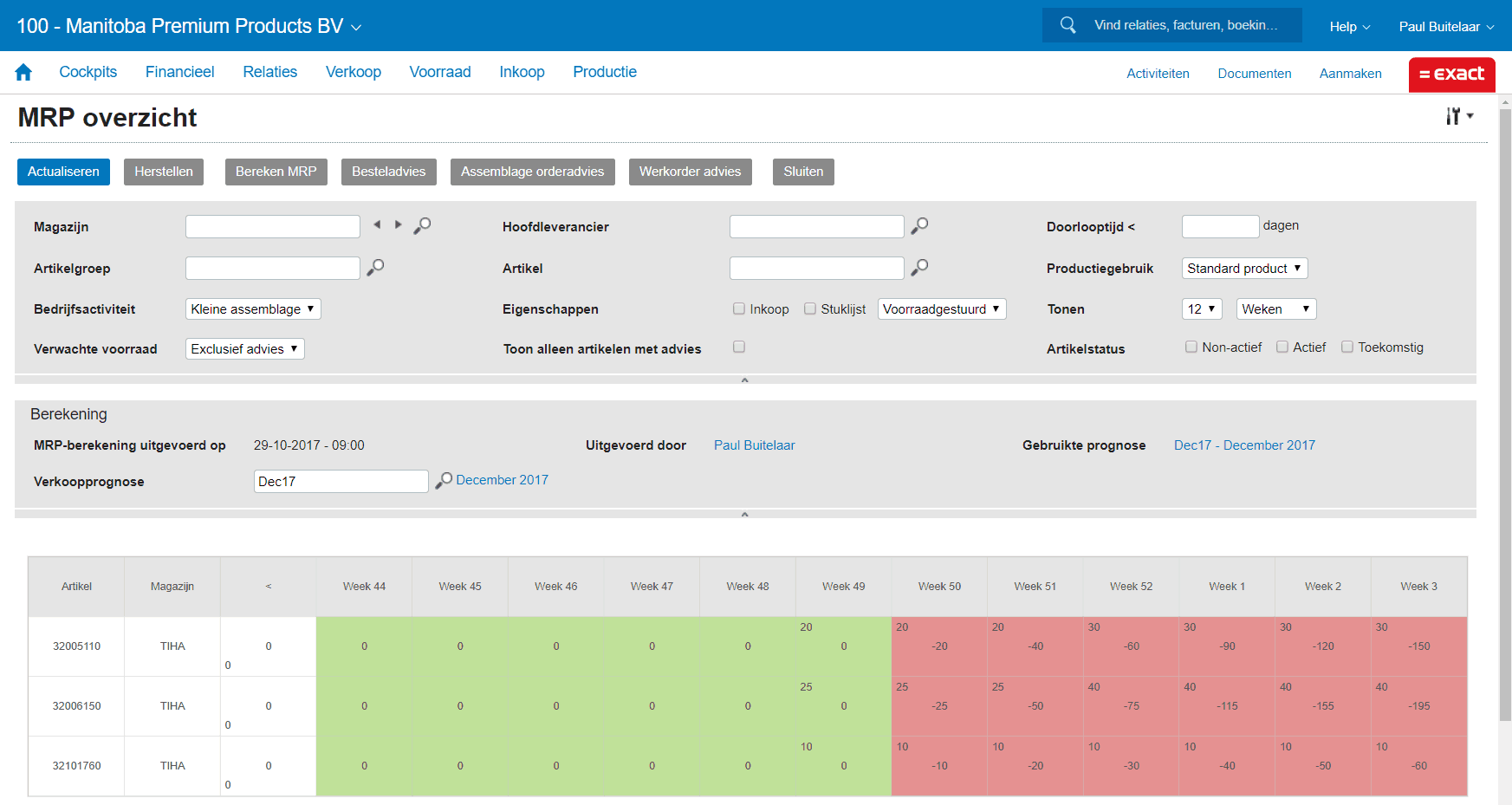

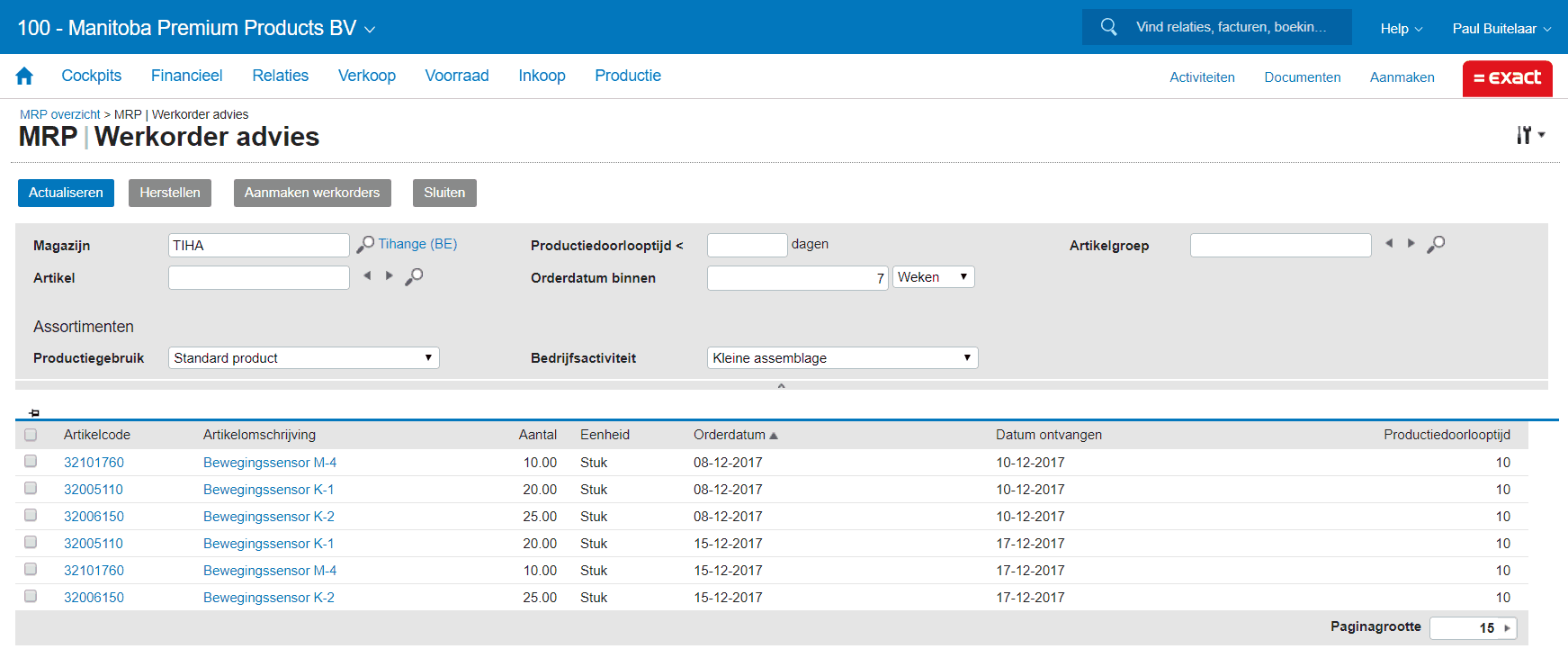

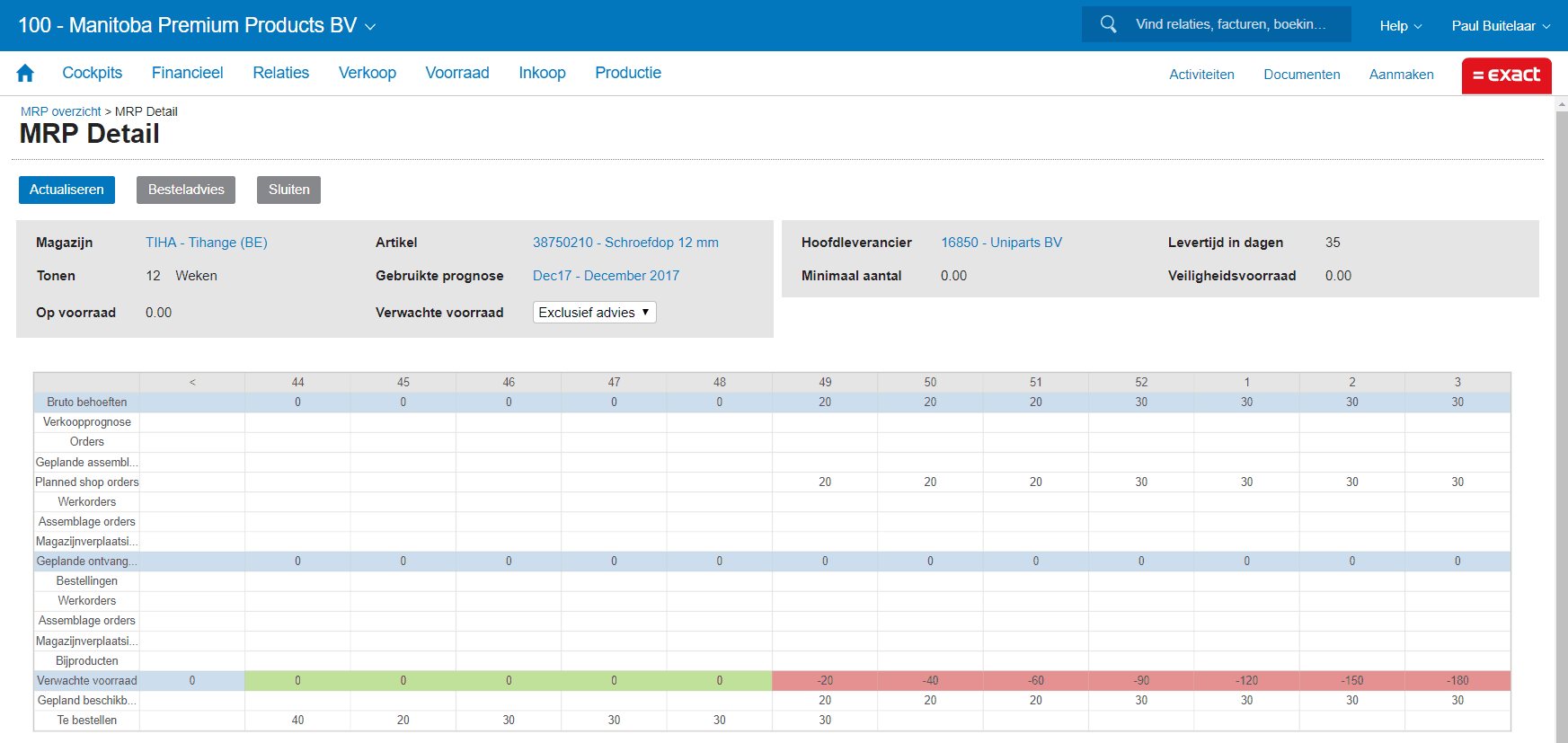

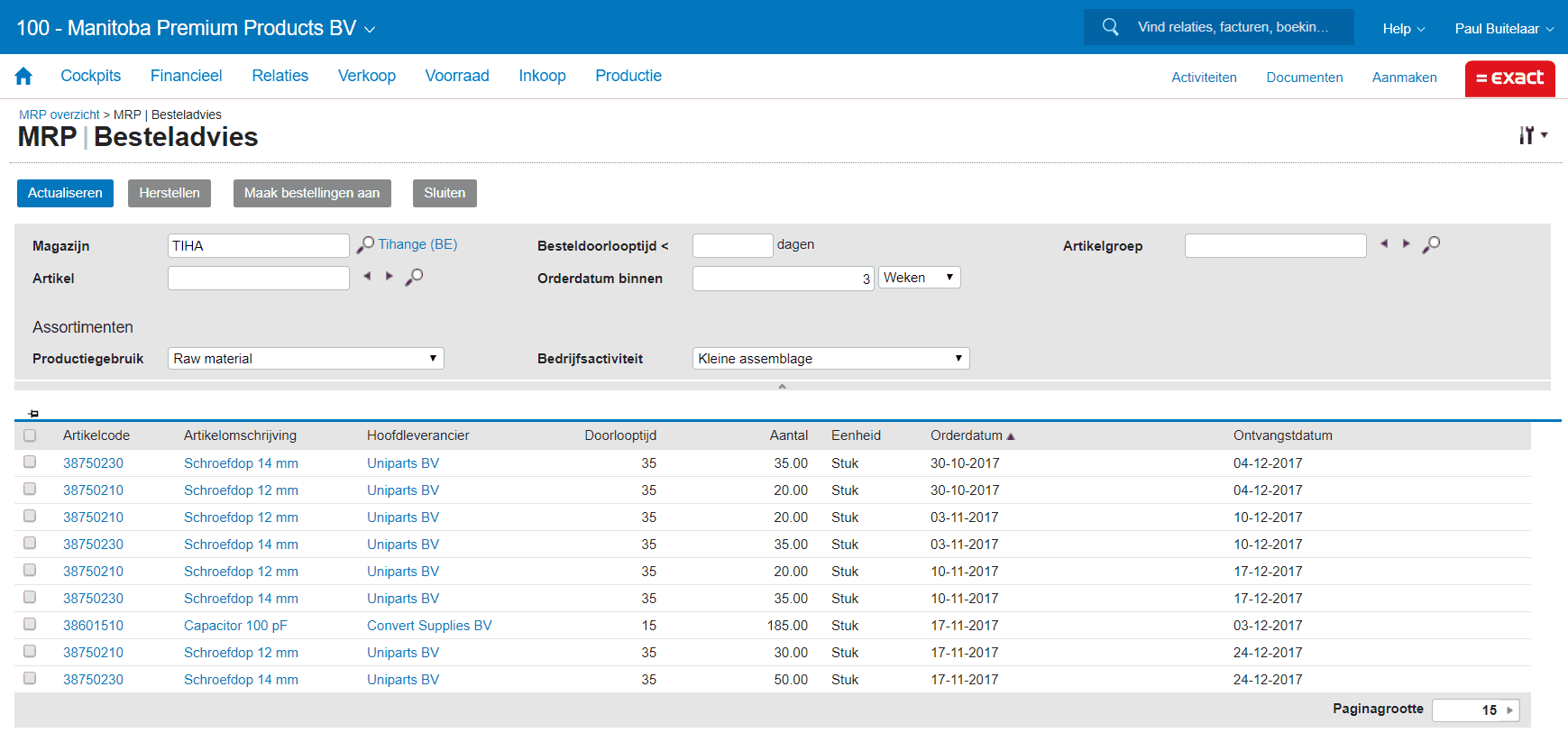

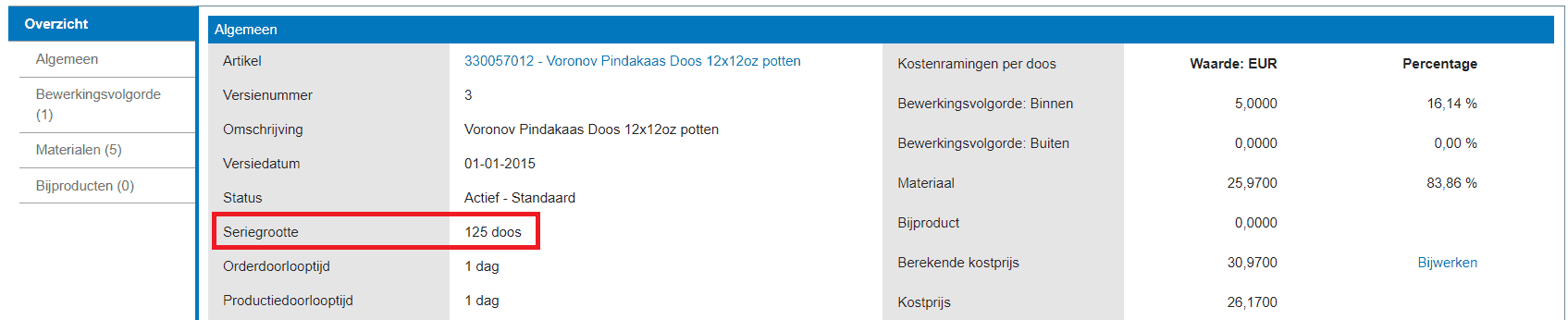

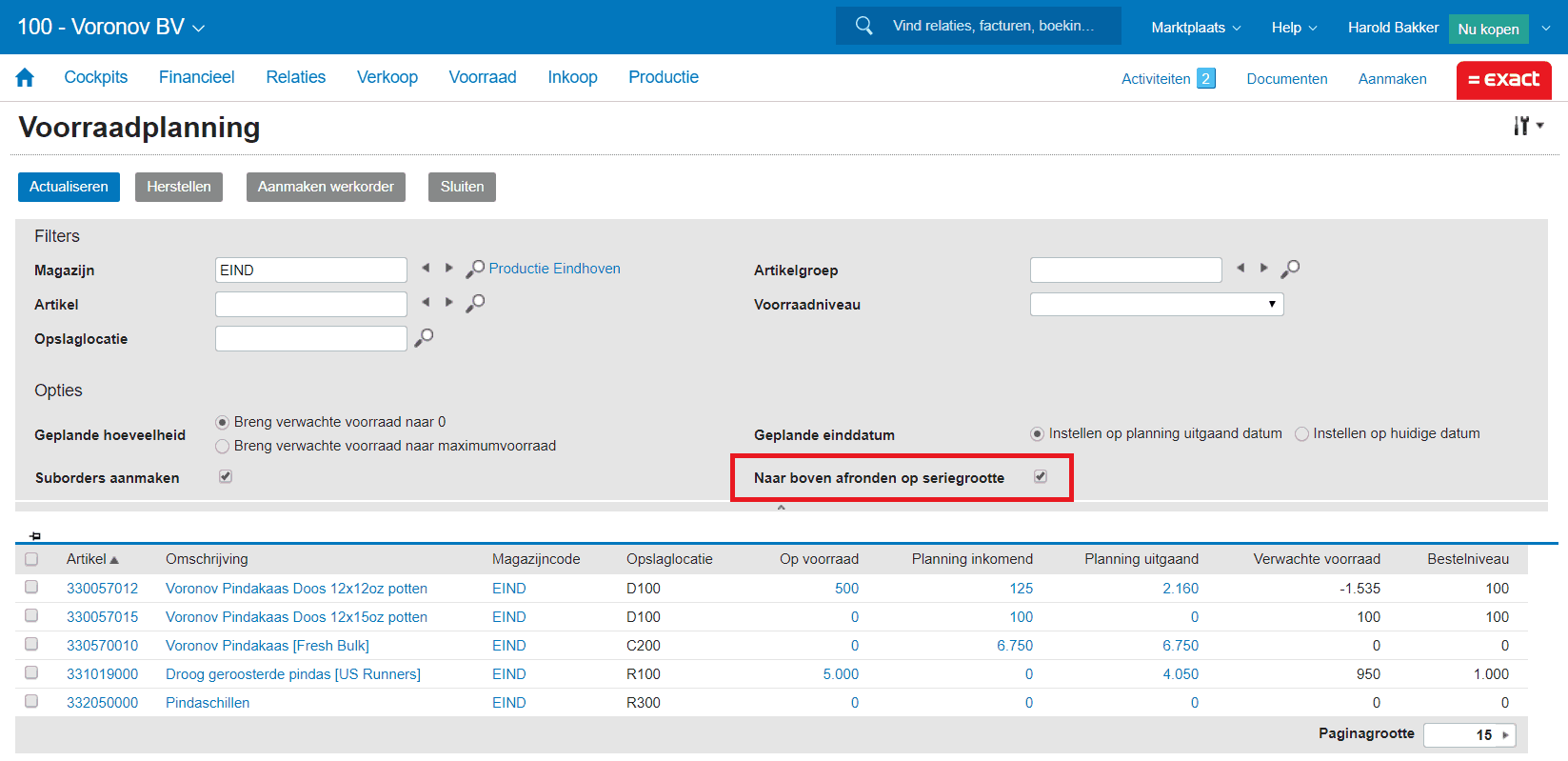

In de volgende blogpost in de serie over productie zal het onderwerp MRP (materiële planning) worden besproken.

Bron: Exact Support Blog

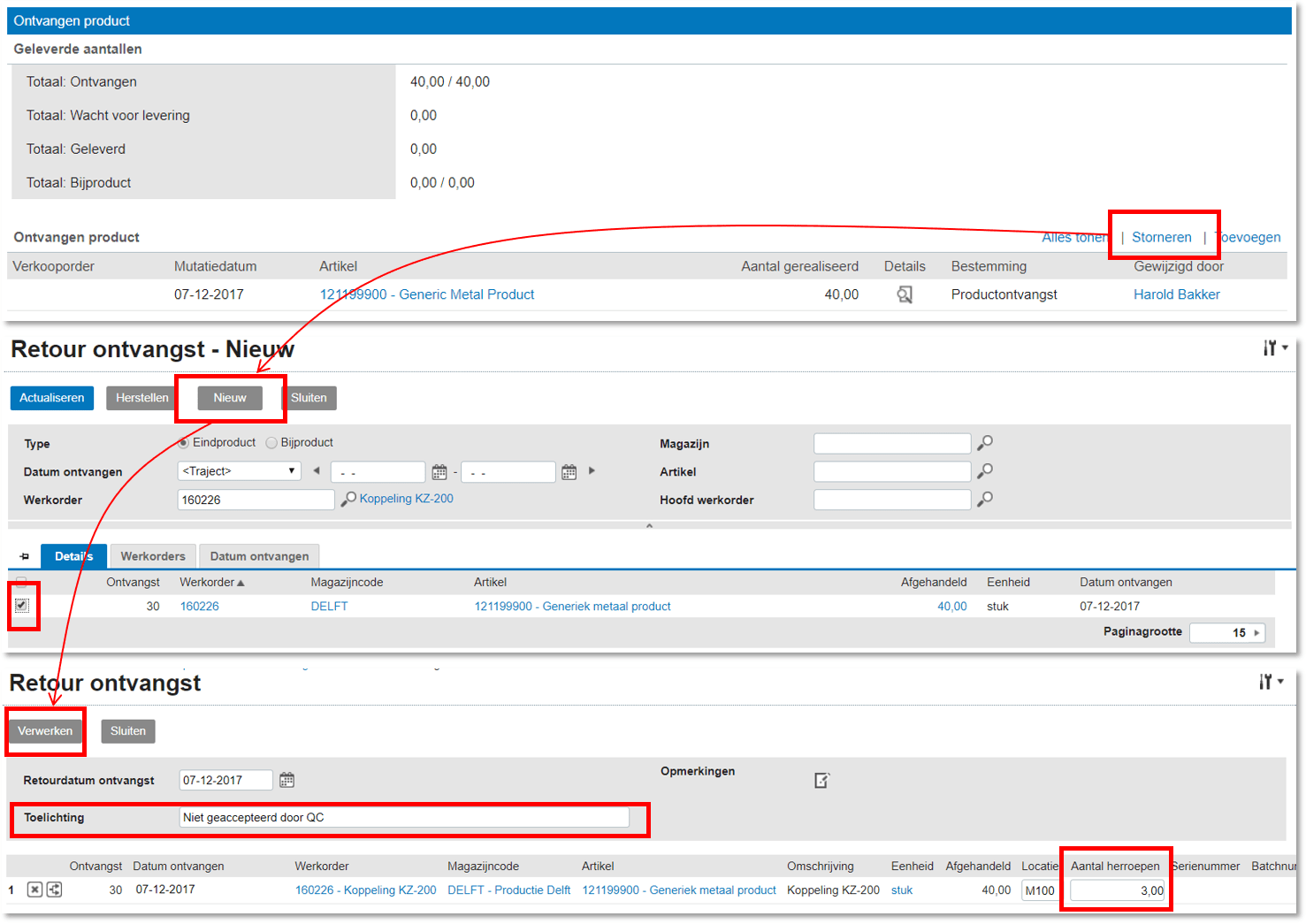

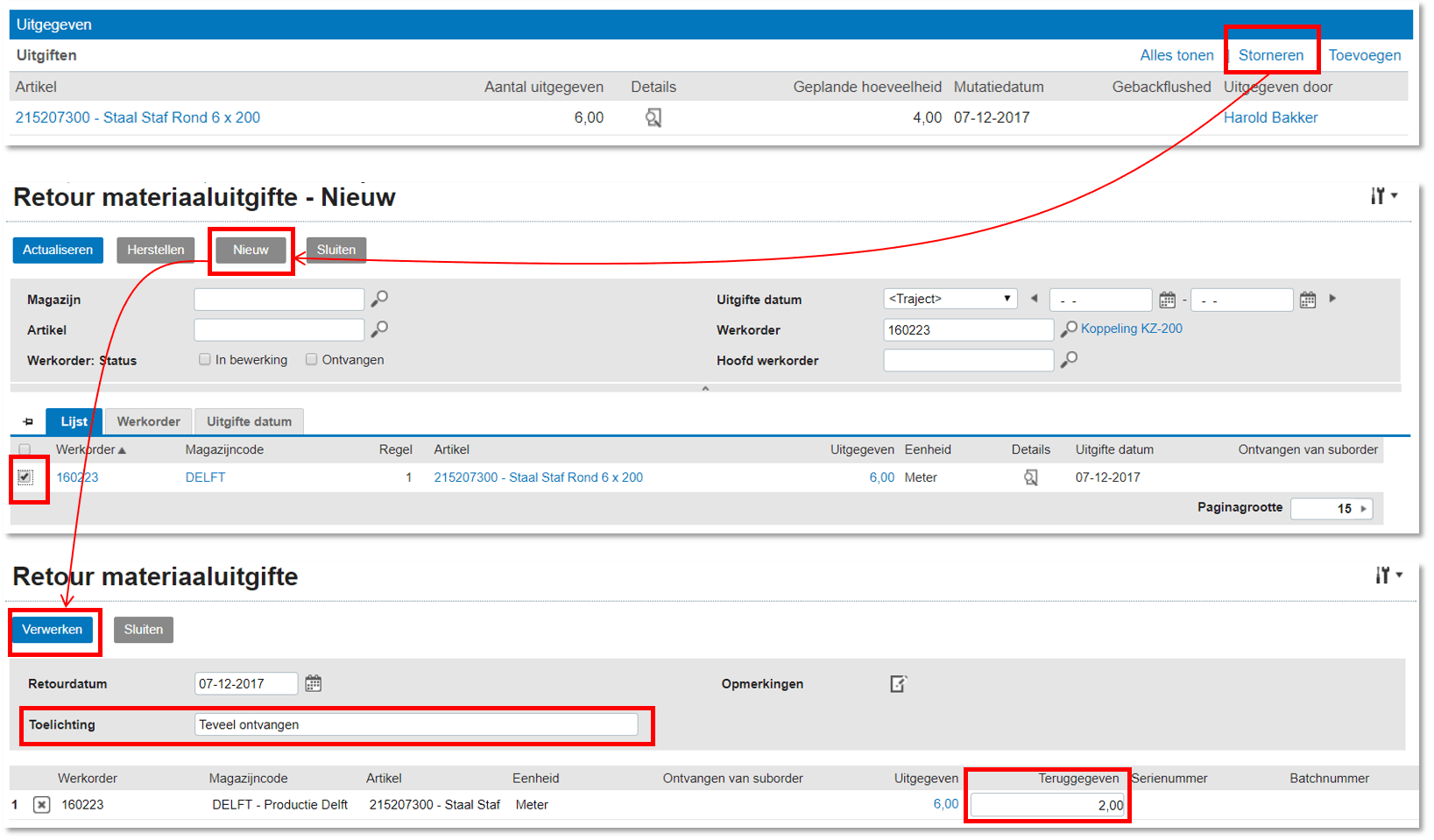

Stel nu dat we materiaal hebben ingekocht op de werkorder en we willen een hoeveelheid retourneren. Het correcte proces is om eerst de bovenstaande procedure uit te voeren, en daarna via [Inkoop] Ontvangsten en retouren, Retouren aanmaken de materialen uit het magazijn naar de leverancier te retourneren.

Stel nu dat we materiaal hebben ingekocht op de werkorder en we willen een hoeveelheid retourneren. Het correcte proces is om eerst de bovenstaande procedure uit te voeren, en daarna via [Inkoop] Ontvangsten en retouren, Retouren aanmaken de materialen uit het magazijn naar de leverancier te retourneren.